La fundición

Ruge la tobera como un terrorífico y atronador dragón; su gran lengua de fuego se enrosca en el negro crisol de grafito, lleno de bronce en lingotes de veinte kilos y encerrado en el estrecho, circular y refractario horno. Al ir absorbiendo el calor, los bloques metálicos, rígidos y pesados comienzan tomando un color rojo cereza y después del naranja al amarillo paja. Luego, como si fueran de cera, comienzan a derretirse, a transmutarse en lava incandescente. Se desconecta el motor que insufla el aire que pulveriza el fuel de la tobera y se hace el silencio. Se retira la tapa circular del horno empotrado en el suelo. Se espuma con una gruesa paleta de hierro la superficie del bronce líquido para retirar las impurezas que han aflorado a la superficie. Unas tenazas especiales se adaptan a los costados del crisol y una grúa saca lentamente de su lecho de fuego el recipiente con cien kilos de material. Se eleva no mucho en el aire y se desplaza hacia los moldes; éstos esperan en fila, cerca del horno. El entorno está libre de herramientas innecesarias o cualquier otro objeto que obstaculice el libre movimiento y pueda ocasionar tropiezos o caídas peligrosas.

Ruge la tobera como un terrorífico y atronador dragón; su gran lengua de fuego se enrosca en el negro crisol de grafito, lleno de bronce en lingotes de veinte kilos y encerrado en el estrecho, circular y refractario horno. Al ir absorbiendo el calor, los bloques metálicos, rígidos y pesados comienzan tomando un color rojo cereza y después del naranja al amarillo paja. Luego, como si fueran de cera, comienzan a derretirse, a transmutarse en lava incandescente. Se desconecta el motor que insufla el aire que pulveriza el fuel de la tobera y se hace el silencio. Se retira la tapa circular del horno empotrado en el suelo. Se espuma con una gruesa paleta de hierro la superficie del bronce líquido para retirar las impurezas que han aflorado a la superficie. Unas tenazas especiales se adaptan a los costados del crisol y una grúa saca lentamente de su lecho de fuego el recipiente con cien kilos de material. Se eleva no mucho en el aire y se desplaza hacia los moldes; éstos esperan en fila, cerca del horno. El entorno está libre de herramientas innecesarias o cualquier otro objeto que obstaculice el libre movimiento y pueda ocasionar tropiezos o caídas peligrosas.

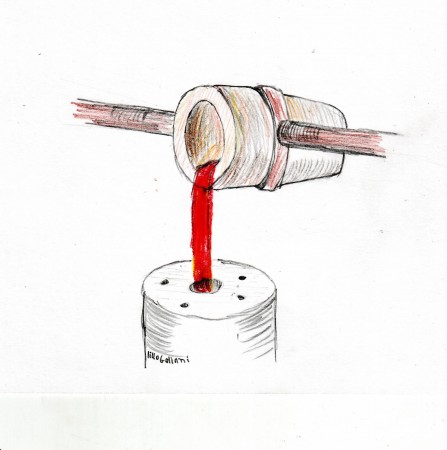

Varios operarios ataviados con monos plateados y refractarios con escafandras, como astronautas, llevan a cabo los movimientos precisos. Uno maneja la grúa, otro sujeta con un gancho el crisol para que no bambolee dedmasiado, dos lo giran con un maneral para que bascule y vomite su contenido deslumbrante sobre los moldes; el líquido ha de penetrar y adaptarse a los vacíos, oquedades, recovecos y formas caprichosas, en negativo que estos tienen en su interior. Cuando el fluido sale por los respiraderos o chimeneas indica que el molde se ha llenado; se pasa a otro y así hasta terminara la colada. Se trabaja sin prisas, con precisión pero sin pausas porque el bronce tiende a solidificarse y si espesa no entrará en las cavidades. Hay que calcular con cierta exactitud la cantidad de bronce a fundir para llenar todos los moldes. Es preferible que sobre algo de material a que un molde quede a medio llenar, perdiendo todo el trabajo y la figura.

Se dejan los moldes llenos para que enfríen lentamente. Al día siguiente se procede a la apertura de los mismos, mejor dicho, a la rotura porque deben destruirse para extraer la figura de su interior. Con piquetas especiales se rompe a trozos el molde que no es muy duro pero sí resistente el calor. Extraídas las piezas, aún conservan restos de material refractario. En una cabina cerrada se proyecta sobre las mismas, con aire comprimido, un chorro de arena que elimina totalmente las impurezas no metálicas. Cuando las piezas no son muy grandes, se cortan los bebederos y respiraderos, se repasan las posibles rebabas e imperfecciones de la fundición, se cincelan y quedan listas para aplicarles una pátina y encerarlas.

Si se trata de una escultura muy grande o ciclópea, se trocea el modelo y se funde en piezas no mayores de un metro. Una vez fundidas, se sueldan las partes, se repasan las juntas y se procede del mismo modo que en las pequeñas.

Los fundidores antiguos carecían de la potencia de los hornos actuales. Fundían con carbón de encina; primero el cobre, después añadían el estaño que aportaba ductilidad a la aleación. En las esculturas grandes las piezas habían de ensamblarse con pernos, pasadores o remaches al no conocer la soldadura. En la realización del Condottiero Gattametta del renacentista Donatello, se invirtió más tiempo en ensamblar y cincelar la célebre estatua ecuestre que en su modelado, moldeo y fundición. En esta época las esculturas se fundían con más grosor que en la actualidad, teniendo en cuenta el posterior cincelado y limado de las piezas ensambladas a las que, con esta operación, se les restaría material.